A szigetelőanyagok teljesítménye közvetlenül befolyásolja a vezetékek és kábelek minőségét, feldolgozási hatékonyságát és alkalmazási körét. A szigetelőanyagok teljesítménye közvetlenül befolyásolja a vezetékek és kábelek minőségét, feldolgozási hatékonyságát és alkalmazási körét.

1.PVC polivinil-klorid vezetékek és kábelek

Polivinil-klorid (a továbbiakban:PVC) a szigetelőanyagok olyan keverékek, amelyekben stabilizátorokat, lágyítókat, égésgátlókat, kenőanyagokat és egyéb adalékanyagokat adnak a PVC porhoz. A vezetékek és kábelek különböző alkalmazásaihoz és jellemző követelményeihez igazítják a képletet. A PVC gyártási és feldolgozási technológiája évtizedekig tartó gyártás és alkalmazás után mára nagyon kiforrotttá vált. A PVC szigetelőanyag nagyon széles körben alkalmazható a vezetékek és kábelek területén, és saját jellegzetességekkel rendelkezik:

A. A gyártástechnológia kiforrott, könnyen formázható és feldolgozható. Más típusú kábelszigetelő anyagokkal összehasonlítva nemcsak alacsony költséggel rendelkezik, hanem hatékonyan szabályozhatja a színkülönbséget, a fényességet, a nyomtatást, a feldolgozási hatékonyságot, a vezeték felületének puhaságát és keménységét, a vezető tapadását, valamint magának a vezetéknek a mechanikai, fizikai és elektromos tulajdonságait is.

B. Kiváló égésgátló tulajdonságokkal rendelkezik, így a PVC szigetelésű vezetékek könnyen megfelelnek a különféle szabványok által előírt égésgátló tulajdonságoknak.

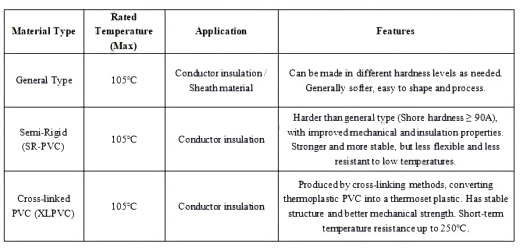

C. A hőmérséklet-állóság tekintetében az anyagképletek optimalizálása és fejlesztése révén a jelenleg általánosan használt PVC szigeteléstípusok főként a következő három kategóriába sorolhatók:

Névleges feszültség tekintetében általában 1000 V AC és az alatti feszültségszinteken használják, és széles körben alkalmazható olyan iparágakban, mint a háztartási készülékek, műszerek és mérőórák, világítás és hálózati kommunikáció.

A PVC-nek számos olyan hátránya is van, amelyek korlátozzák az alkalmazását:

A. Magas klórtartalma miatt égéskor nagy mennyiségű sűrű füstöt bocsát ki, ami fulladást okozhat, befolyásolhatja a látási viszonyokat, valamint rákkeltő anyagokat és HCl-gázt termelhet, ami súlyos környezeti károkat okozhat. Az alacsony füstkibocsátású, nulla halogén szigetelőanyag-gyártási technológia fejlődésével a PVC szigetelés fokozatos felváltása elkerülhetetlen trenddé vált a kábelek fejlesztésében.

B. A hagyományos PVC szigetelés rosszul ellenáll a savaknak és lúgoknak, a fűtőolajnak és a szerves oldószereknek. A hasonló oldódásának kémiai elve szerint a PVC vezetékek nagyon hajlamosak a károsodásra és a repedésre az említett környezetben. Kiváló feldolgozási teljesítményüknek és alacsony költségüknek köszönhetően azonban a PVC kábeleket továbbra is széles körben használják háztartási készülékekben, világítótestekben, mechanikus berendezésekben, műszerekben és mérőeszközökben, hálózati kommunikációban, épületvezetékekben és más területeken.

2. Térhálós polietilén vezetékek és kábelek

Térhálósított PE (a továbbiakban:XLPE) egy olyan polietiléntípus, amely bizonyos körülmények között nagy energiájú sugarak vagy térhálósítószerek hatására lineáris molekulaszerkezetből háromdimenziós, háromdimenziós szerkezetté alakulhat át. Ugyanakkor hőre lágyuló műanyagból oldhatatlan, hőre keményedő műanyaggá alakul.

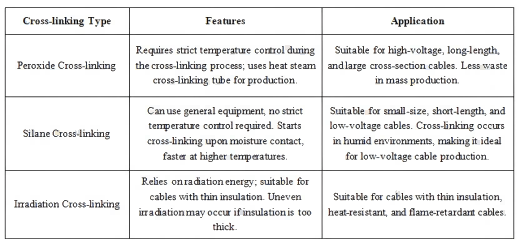

Jelenleg a vezeték- és kábelszigetelés alkalmazásában főként három térhálósítási módszer létezik:

A. Peroxidos térhálósítás: Először polietilén gyantát használnak megfelelő térhálósító szerekkel és antioxidánsokkal kombinálva, majd szükség szerint további komponenseket adnak hozzá térhálósítható polietilén keverékrészecskék előállításához. Az extrudálási folyamat során a térhálósítás forró gőzzel térhálósító csöveken keresztül történik.

B. Szilán térhálósítás (melegvizes térhálósítás): Ez szintén egy kémiai térhálósítási módszer. Fő mechanizmusa a szervesziloxán és a polietilén térhálósítása meghatározott körülmények között.

és a térhálósodás mértéke általában elérheti a 60%-ot.

C. Sugárzásos térhálósítás: Nagy energiájú sugarakat, például R-sugarakat, alfa-sugarakat és elektronsugarakat használ a polietilén makromolekulák szénatomjainak aktiválására és a térhálósítás előidézésére. A vezetékekben és kábelekben általában használt nagy energiájú sugarak az elektrongyorsítók által generált elektronsugarak. Mivel ez a térhálósítás fizikai energián alapul, a fizikai térhálósításhoz tartozik.

A fenti három különböző térhálósítási módszer eltérő jellemzőkkel és alkalmazásokkal rendelkezik:

A hőre lágyuló polietilénhez (PVC) képest az XLPE szigetelés a következő előnyökkel rendelkezik:

A. Fokozott hődeformációs ellenállást, javított mechanikai tulajdonságokat magas hőmérsékleten, valamint javította a környezeti feszültségrepedéssel és hőöregedéssel szembeni ellenállást.

B. Fokozott kémiai stabilitással és oldószerállósággal rendelkezik, csökkenti a hidegfolyást, és alapvetően megtartja az eredeti elektromos teljesítményt. A hosszú távú üzemi hőmérséklet elérheti a 125 ℃ és 150 ℃ közötti értéket. A térhálósított polietilén szigetelésű vezetékek és kábelek javítják a rövidzárlatállóságot, és rövid távú hőmérséklet-állóságuk elérheti a 250 ℃-ot. Az azonos vastagságú vezetékek és kábelek esetében a térhálósított polietilén áramvezető képessége sokkal nagyobb.

C. Kiváló mechanikai, vízálló és sugárzásálló tulajdonságokkal rendelkezik, így széles körben használják különféle területeken. Például: elektromos készülékek belső csatlakozóvezetékei, motorvezetékek, világítóvezetékek, autók alacsony feszültségű jelvezérlő vezetékei, mozdonyvezetékek, metróvezetékek és kábelek, bányák környezetvédelmi kábelei, tengeri kábelek, atomerőművek kábelei, nagyfeszültségű vezetékek TV-hez, nagyfeszültségű vezetékek röntgensugaras kilövéshez, valamint erőátviteli vezetékek és kábelek stb.

Az XLPE szigetelésű vezetékek és kábelek jelentős előnyökkel rendelkeznek, de vannak olyan inherens hátrányaik is, amelyek korlátozzák alkalmazásukat:

A. Gyenge hőállósági teljesítmény. A vezetékek névleges hőmérsékletük feletti feldolgozása és használata esetén a vezetékek könnyen összeragadhatnak. Súlyos esetekben ez szigeteléskárosodáshoz és rövidzárlathoz vezethet.

B. Gyenge hővezetési ellenállás. 200 ℃ feletti hőmérsékleten a vezetékek szigetelése rendkívül meglágyul. Külső erőhatásnak, nyomásnak vagy ütközésnek kitéve, a vezetékek átszakadhatnak és rövidzárlatot okozhatnak.

C. Nehéz szabályozni a tételek közötti színbeli különbséget. A feldolgozás során olyan problémák jelentkezhetnek, mint a karcolások, a kifehéredés és a nyomtatott karakterek leválása.

D. Az XLPE szigetelés 150 ℃-os hőállósági fokozattal teljesen halogénmentes, és megfelel az UL1581 szabványnak megfelelő VW-1 égési teszten, miközben kiváló mechanikai és elektromos tulajdonságokat tart fenn. A gyártástechnológiában azonban még mindig vannak bizonyos szűk keresztmetszetek, és a költségek magasak.

3. Szilikon gumi vezetékek és kábelek

A szilikonkaucsuk polimer molekulái SI-O (szilícium-oxigén) kötésekből álló láncszerkezetek. Az SI-O kötés energiája 443,5 KJ/MOL, ami jóval magasabb, mint a CC kötés energiája (355 KJ/MOL). A legtöbb szilikonkaucsuk huzalt és kábelt hidegen extrudálással és magas hőmérsékletű vulkanizálási eljárásokkal állítják elő. A különféle szintetikus gumi huzalok és kábelek közül az egyedi molekulaszerkezetének köszönhetően a szilikonkaucsuk kiváló teljesítményt nyújt más hagyományos gumikhoz képest.

A. Rendkívül puha, jó rugalmasságú, szagtalan és nem mérgező, nem fél a magas hőmérséklettől és ellenáll a súlyos hidegnek. Az üzemi hőmérséklet-tartomány -90 és 300 ℃ között van. A szilikon gumi sokkal jobb hőállósággal rendelkezik, mint a hagyományos gumi. Folyamatosan 200 ℃-on és egy ideig 350 ℃-on is használható.

B. Kiváló időjárásállóság. Fizikai tulajdonságai még az ultraibolya sugaraknak és más éghajlati viszonyoknak való hosszú távú kitettség után is csak kismértékben változnak.

C. A szilikon gumi nagyon nagy ellenállással rendelkezik, és ellenállása széles hőmérséklet- és frekvenciatartományban stabil marad.

Eközben a szilikon gumi kiválóan ellenáll a nagyfeszültségű koronakisülésnek és az ívkisülésnek. A szilikon gumi szigetelésű vezetékek és kábelek a fenti előnyök sorozatával rendelkeznek, és széles körben használják nagyfeszültségű eszközök vezetékeiben televíziókhoz, magas hőmérsékletnek ellenálló vezetékekben mikrohullámú sütőkhöz, indukciós főzőlapok vezetékeiben, kávéfőzők vezetékeiben, lámpák, UV-berendezések, halogénlámpák vezetékeiben, sütők és ventilátorok belső csatlakozóvezetékeiben, különösen a kis háztartási gépek területén.

Azonban néhány saját hiányossága is korlátozza szélesebb körű alkalmazását. Például:

A. Gyenge szakítószilárdság. Feldolgozás vagy használat során külső erőhatás, nyomóerő, karcolás és dörzsölés miatt károsodhat, ami rövidzárlatot okozhat. A jelenlegi védelmi intézkedés egy üvegszálas vagy magas hőmérsékletű poliészter szálfonás rétegének hozzáadása a szilikon szigetelésen kívülre. A feldolgozás során azonban továbbra is a lehető legnagyobb mértékben el kell kerülni a külső erőhatás okozta sérüléseket.

B. A vulkanizálás során jelenleg főként kettős, kettős és négyes vulkanizálószert használnak. Ez a vulkanizálószer klórt tartalmaz. A teljesen halogénmentes vulkanizálószerek (például a platinavulkanizálás) szigorú követelményeket támasztanak a gyártási környezet hőmérsékletével szemben, és költségesek. Ezért a kábelkötegek feldolgozásakor a következőkre kell figyelni: a nyomókerék nyomása nem lehet túl magas. A gyártási folyamat során a repedések elkerülése érdekében a legjobb gumi anyagot használni, ami rossz nyomásállósághoz vezethet.

4. Térhálósított etilén-propilén-dién monomer (EPDM) gumi (XLEPDM) huzal

A térhálósított etilén-propilén-dién monomer (EPDM) gumi etilén, propilén és nem konjugált dién terpolimerje, amelyet kémiai vagy besugárzásos módszerekkel térhálósítanak. A térhálósított EPDM gumiszigetelésű vezeték egyesíti a poliolefin szigetelésű vezeték és a hagyományos gumiszigetelésű vezeték előnyeit:

A. Puha, rugalmas, elasztikus, magas hőmérsékleten sem tapad, hosszú távú öregedésállóságú és ellenáll a zord időjárási viszonyoknak (-60 és 125 ℃ között).

B. Ózonállóság, UV-állóság, elektromos szigetelési ellenállás és kémiai korrózióállóság.

C. Az olaj- és oldószerállóság összehasonlítható az általános célú kloroprén gumi szigetelésével. Feldolgozása hagyományos meleg extrudáló berendezésekkel és besugárzásos térhálósítással történik, ami egyszerűen feldolgozható és alacsony költségű. A térhálósított etilén-propilén-dién monomer (EPDM) gumi szigetelésű vezetékek a fent említett számos előnnyel rendelkeznek, és széles körben használják olyan területeken, mint a hűtőkompresszor-vezetékek, vízálló motorvezetékek, transzformátorvezetékek, mobilkábelek bányákban, fúrásokban, autókban, orvostechnikai eszközökben, hajókban és az elektromos készülékek általános belső vezetékezésében.

Az XLEPDM vezetékek fő hátrányai a következők:

A. Az XLPE és PVC huzalokhoz hasonlóan viszonylag gyenge a szakítószilárdsága.

B. A gyenge tapadás és öntapadó képesség befolyásolja a későbbi feldolgozhatóságot.

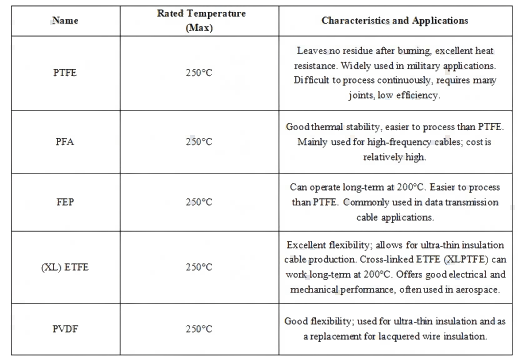

5. Fluorplasztikai vezetékek és kábelek

A hagyományos polietilén és polivinil-klorid kábelekkel összehasonlítva a fluoroplasztikus kábelek a következő kiemelkedő tulajdonságokkal rendelkeznek:

A. A magas hőmérsékletnek ellenálló fluoroplasztikák rendkívüli hőstabilitással rendelkeznek, így a fluoroplasztikai kábelek 150 és 250 Celsius fok közötti magas hőmérsékletű környezetekhez is alkalmazkodnak. Azonos keresztmetszetű vezetők esetén a fluoroplasztikai kábelek nagyobb megengedett áramot tudnak átvinni, ezáltal jelentősen bővítve az ilyen típusú szigetelt vezetékek alkalmazási körét. Ennek az egyedülálló tulajdonságnak köszönhetően a fluoroplasztikai kábeleket gyakran használják belső vezetékezéshez és vezetékekhez repülőgépekben, hajókban, magas hőmérsékletű kemencékben és elektronikus berendezésekben.

B. Jó égésgátlás: A fluoroplasztikák magas oxigénindexszel rendelkeznek, és égés közben a lángterjedési tartományuk kicsi, így kevesebb füst keletkezik. Az ebből készült huzal alkalmas szerszámokhoz és olyan helyekhez, ahol szigorú égésgátlási követelményeknek kell megfelelni. Például: számítógépes hálózatok, metrók, járművek, toronyházak és egyéb nyilvános helyek stb. Tűz esetén az embereknek van idejük evakuálni anélkül, hogy a sűrű füst eltaposná őket, így értékes mentési időt nyerhetnek.

C. Kiváló elektromos teljesítmény: A polietilénhez képest a fluoroplasztikák alacsonyabb dielektromos állandóval rendelkeznek. Ezért a hasonló szerkezetű koaxiális kábelekhez képest a fluoroplasztikák kisebb csillapítással rendelkeznek, és alkalmasabbak nagyfrekvenciás jelátvitelre. Napjainkban a kábelhasználat gyakoriságának növekedése trenddé vált. Eközben a fluoroplasztikák magas hőmérséklet-ellenálló képessége miatt gyakran használják őket átviteli és kommunikációs berendezések belső vezetékezéseként, vezeték nélküli átviteli betáplálók és adók közötti áthidalóként, valamint video- és audiokábelekként. Ezenkívül a fluoroplasztikák jó dielektromos szilárdsággal és szigetelési ellenállással rendelkeznek, így alkalmasak fontos műszerek és mérőeszközök vezérlőkábeleként való használatra.

D. Tökéletes mechanikai és kémiai tulajdonságok: A fluoroplasztikák nagy kémiai kötési energiával, nagy stabilitással rendelkeznek, szinte nem érzékenyek a hőmérséklet-változásokra, kiváló időjárásállósággal és mechanikai szilárdsággal rendelkeznek. Különböző savak, lúgok és szerves oldószerek nem befolyásolják őket. Ezért alkalmasak jelentős éghajlatváltozásnak és korrozív körülményeknek kitett környezetekre, például petrolkémiai iparra, olajfinomításra és olajkút-műszeres vezérlésre.

E. Megkönnyíti a hegesztési csatlakozásokat Elektronikus műszerekben számos csatlakozást hegesztéssel hoznak létre. Az általános műanyagok alacsony olvadáspontja miatt magas hőmérsékleten könnyen megolvadnak, ami jártas hegesztési készségeket igényel. Ezenkívül egyes hegesztési pontokhoz bizonyos hegesztési idő szükséges, ami az oka annak is, hogy a fluoroplasztikus kábelek népszerűek. Ilyen például a kommunikációs berendezések és elektronikus műszerek belső vezetékezése.

Természetesen a fluoroplasztikáknak továbbra is vannak hátrányai, amelyek korlátozzák felhasználásukat:

A. A nyersanyagok ára magas. Jelenleg a hazai termelés még mindig főként importra támaszkodik (a japán Daikin és az amerikai DuPont). Bár a hazai fluoroplasztikák az elmúlt években gyorsan fejlődtek, a gyártási változatok még mindig egységesek. Az importált anyagokhoz képest még mindig van bizonyos eltérés az anyagok hőstabilitása és egyéb átfogó tulajdonságai tekintetében.

B. Más szigetelőanyagokkal összehasonlítva a gyártási folyamat nehezebb, a termelési hatékonyság alacsony, a nyomtatott karakterek hajlamosak leesni, és a veszteség nagy, ami viszonylag magas termelési költségeket eredményez.

Összefoglalva, a fent említett szigetelőanyag-típusok, különösen a 105 ℃ feletti hőmérséklet-ellenállású, magas hőmérsékletű speciális szigetelőanyagok alkalmazása Kínában még átmeneti időszakban van. Legyen szó vezetékgyártásról vagy kábelköteg-feldolgozásról, nemcsak egy kiforrott folyamatról van szó, hanem az ilyen típusú vezetékek előnyeinek és hátrányainak racionális megértéséről is.

Közzététel ideje: 2025. május 27.