1. Csillámszalaggal, ásványi szigeteléssel ellátott, hullámosított rézburkolatú kábel

A csillámszalag ásványi szigetelésű hullámosított rézburkolatú kábel rézvezetőből, csillámszalag szigetelésből és rézburkolatú kombinációs feldolgozásból készül, jó tűzállósággal, hosszú folyamatos hosszúsággal, túlterhelhetőséggel, jó gazdaságossággal és így tovább.

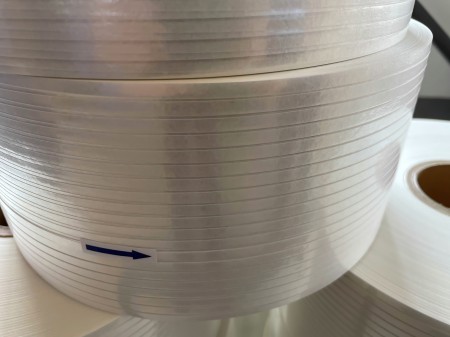

A csillámszalagos ásványi szigetelésű, hullámosított rézburkolatú kábel gyártási folyamata a rézhuzal vagy rézrúd folyamatos lágyításával kezdődik, több rézhuzalszálat sodornak össze, a vezetőt pedig magas hőmérsékletnek ellenálló tekercseléssel látják el.szintetikus csillámszalag(A kalcinált csillámszalag halogénmentes, alacsony füstkibocsátású és alacsony toxicitású termékekhez használható), a szigetelőréteget nem alkáli üvegszállal töltik meg, és a kábelt magas hőmérsékletnek ellenálló szintetikus csillámszalaggal tekerik be védőrétegként. A rézköpenyt a rézcsőbe hegesztik, miután a rézszalagot hosszirányban becsomagolták, majd folyamatos hullámosítással formázzák. A fémköpeny speciális követelményei nem láthatók, és egy poliolefin (alacsony füstkibocsátású, halogénmentes) köpenyréteg is hozzáadható kívülre.

A magnézium-oxid ásványi szigetelésű kábelekhez képest a csillámszalaggal, ásványi szigeteléssel és hullámos rézburkolattal készült kábeltermékek a tűzállóságuk mellett viszonylag közel állnak egymáshoz, és folyamatos nagy hosszúságúak is lehetnek, 95 mm²-en belül többeres csoportkábelek is kialakíthatók belőlük, kiküszöbölve a nagy kábelcsatlakozók hiányosságait. A hullámos rézcső hegesztése azonban könnyen repedhet, deformálódhat, és az egyetlen csillámszigetelés veleszületett szerkezeti hibává válik, így a telepítési folyamat kapacitásának követelményei továbbra is nagyon magasak.

A csillámszalaggal, ásványi szigeteléssel ellátott, hullámosított rézköpenyes kábelek ellenőrzési pontja a magas hőmérsékletű csillámszalag anyagának kiválasztása, valamint a rézköpenyes kábel hegesztési és hengerlési folyamata. A magas hőmérsékletű csillámszalag anyagának kiválasztása közvetlenül befolyásolja a termék tűzállóságát. Túl sok csillámszalag anyagpazarláshoz vezet, túl kevés pedig nem éri el a tűzállóságot. Ha a rézköpeny hegesztése nem erős, a hullámosított rézcső hegesztése könnyen megrepedhet, ugyanakkor a hengerlés mélysége is kulcsfontosságú a folyamatvezérlés szempontjából, a hengerlés mélységének és a rézköpeny menetemelkedésének különbsége a rézköpeny tényleges keresztmetszeti területének különbségéhez vezet, ezáltal befolyásolva a rézköpeny ellenállását.

2. Kerámia szilikon gumi (ásványi) szigetelésű tűzálló kábel

Kerámia szilikon gumiAz ásványi szigetelésű tűzálló kábel egy új típusú tűzálló kábel, amelynek szigetelése és oxigénszigetelő rétege kerámia szilikon gumi kompozit anyagból készült. Az anyag normál hőmérsékleti körülmények között olyan puha, mint a hagyományos szilikon gumi, és 500 ℃ vagy annál magasabb hőmérsékleten kerámia kemény héjat képez. Ugyanakkor a szigetelési teljesítmény megmarad, és a kábelvonal tűz esetén egy bizonyos ideig továbbra is normál üzemmódban marad, hogy segítse a mentési munkálatokat, és a lehető legnagyobb mértékben csökkentse a személyi sérülések és az anyagi károk számát.

Kerámia szilikon gumi ásványi szigetelésű tűzálló kábel, amelynek magját egy tűzálló szigetelőréteg (kerámia szilikon gumi kompozit anyag) vezeti, a kábelmag között pedig egy magas hőmérsékletnek ellenálló töltőréteg, például kerámia szilikon gumi kompozit anyag, valamint egy további védőréteg található, amely a kábel külső köpenyrétegét alkotja. Az ilyen típusú termékek jellemzője, hogy a tűzálló szigetelőréteg kerámia tűzálló szilikon gumiból készül, és az abláció után képződő kemény héj továbbra is elektromos szigeteléssel rendelkezik, ami megvédi az átviteli és elosztóvezetékeket a lángeróziótól, biztosítva az energia és a kommunikáció zavartalan áramlását, és értékes mentési időt nyerve a személyzet evakuálásához és mentéséhez tűz esetén. A kerámia tűzgátló termékek főként kerámia tűzgátló szilikon gumit, kerámia tűzgátló kompozit szalagot és kerámia tűzgátló töltőkötelet tartalmaznak.

A kerámia szilikon gumi szobahőmérsékleten nem mérgező, íztelen, jó puhasággal és rugalmassággal rendelkezik. 500 °C feletti magas hőmérsékleten szerves összetevői nagyon rövid idő alatt kemény, kerámiaszerű anyaggá alakulnak, jó szigetelőréteget képeznek, és az égési idő növekedésével, a hőmérséklet emelkedésével keménysége egyre nyilvánvalóbb. A kerámia szilikon gumi jó alapvető folyamattulajdonságokkal is rendelkezik, és hagyományos folyamatos vulkanizáló gyártósorokon is előállítható. A kábel szigetelése és szigetelése kerámia szilikon gumi, amely alapvetően blokkolja az oxigént, és az összekapcsolódó páncélburkolat rugalmas kígyócső-burkolatot képez, amely ellenáll a radiális nyomásnak és megvédi a kábelt a külső mechanikai sérülésektől.

A kerámia szilikon gumi ásványi szigetelésű tűzálló kábel gyártási folyamatának fő ellenőrzési pontjai elsősorban a kerámia szilikon gumi vulkanizálási és összekapcsoló páncélozási folyamatában rejlenek.

A kerámia szilikon gumi a magas hőmérsékletű szilikon gumi (HTV) fő anyaga, azaz a metilvinil szilikon gumi 110-2, amelyet összekeverés után adnak hozzá, például fehér kormot, szilikonolajat, porcelánport és egyéb adalékanyagokat, majd a dupla 24 vulkanizáló gépbe adják. A vulkanizálás után fehér paszta szilárd anyagot kapnak, ami rosszul alakítható, és az extruder hőmérsékletét egy bizonyos alacsony hőmérsékleten kell tartani. Ha ez a hőmérséklet magasabb, akkor a ragasztóréteg ragacsosodása és a szigetelőréteg károsodása következik be. Ezenkívül a kerámia szilikon gumi gyenge szívóssága miatt a csavar nem tudja a ragasztóba juttatni, ami a ragasztóanyagban rés keletkezéséhez és a ragacsosodás jelenségéhez vezet. A fenti problémák elkerülése érdekében az extruderhez megfelelő szerszámok konfigurálása, az extruder alacsony hőmérsékletű állapotának fenntartása és a csigában lévő gumianyag rések nélküli előállítása kulcsfontosságúvá vált a szigetelőréteg minőségének biztosításában.

Az összekapcsolódó páncélzatot spirális cső alkotja, nem szabványos élhorgokkal. Ezért a gyártás során a különböző specifikációknak megfelelő öntőformák sorozatának konfigurálása, a összekapcsolódó páncélhoz használt szalag szélessége és vastagsága kulcsfontosságú a folyamatproblémák, például a szoros csat hiánya kialakulásához.

Közzététel ideje: 2024. október 23.